Cyclist: Mavic ist seit 125 Jahren einer der größten Namen im Radsport und die Franzosen versuchen weiterhin, das Rad neu zu erfinden. Einblicke werden nur selten gewährt – für unser Partnermagazin Cyclist wurde eine der wenigen Ausnahmen gemacht.

Text James Witts / Fotos Fred MacGregor

Mavic gehört zur Tour de France wie Dreizack schwingende Teufel, ungehaltene französische Polizisten und holländische Fans in Alpe d’Huez. Mavics Service des Courses – diese leuchtend gelben Motorräder mit den Ersatzrädern am Heck – sind quasi das öffentliche Gesicht der französischen Firma, die 2014 ihren 125. Geburtstag feiern konnte.

In dieser Zeit hat Mavic die Rennszene ziemlich stark beeinflusst und neue Impulse gegeben. Da wäre zum Beispiel die Nutzung von Systemlaufrädern, als es noch üblich war, dass Felgen, Speichen und Naben getrennt hergestellt und montiert wurden. Mavic produzierte als einer der Ersten Laufräder mit Carbonteilen, Aerolaufräder sowie eine elektronische Schaltung, und ihre Laufräder wurden 2014 an den Rennrädern der Teams Garmin, Cofidis und Katusha gesichtet.

Mavic könnte dem französischen Klischee nicht mehr entsprechen, wenn es eine Baskenmütze tragen und mit einem Baguette unter dem Arm herumlaufen würde. Daher bin ich etwas enttäuscht, als ich im französischen Hauptsitz der Firma ankomme und feststellen muss, dass die Carbonlaufräder ganz woanders hergestellt werden – in Rumänien.

„Unsere Aluminiumfelgen werden allerdings in Saint-Trivier-sur-Moignans produziert und unsere Forschungs- und Entwicklungsabteilung liegt in Annecy, wo wir auch die Tests mit den Prototypen durchführen“, erklärt Michel Lethenet,ein ehemaliger Mountainbike-Journalist, der inzwischen Mavics PR-Abteilung leitet. „Dorthin bringe ich dich jetzt …“

Im Hauptquartier

Mavics Hauptsitz ist anders als jedes Werk eines Fahrradherstellers, das ich je gesehen habe. Zum Teil liegt das an den Schaufensterpuppen im Eingangsbereich, mit deren Hilfe direkt die Produkte präsentiert werden. „Wir gehören zum finnischen Sportartikelhersteller Amer Sports“, sagt Lethenet. „Zu unserer Gruppe gehören auch Salomon und Marken wie Wilson und Suunto.“

„Non autorisé“ lautet üblicherweise der Kommentar von Lethenet, wenn ich auf der Suche nach neuen Produkten oder zukunftsweisenden Testreihen einen Blick in Räume werfen oder neugierig die Korridore, die von der Vorhalle abzweigen, entlanglaufen will.

„Datenschutz ist wichtig. Technologie und Patente sind wichtig“, erläutert Lethenet. „Wenn wir etwas Neues entwickeln und es patentieren lassen, kommt es darauf an, dass all die Innovationen, die diesem Produkt zugrunde liegen, bewahrt werden. Unsere Innovationen sind schließlich keine Marketing-Gags.“

Was sein Kleidungs- und Schuhangebot angeht, ist Mavic deutlich offener. Man verfügt dafür über eine eigene Abteilung. Es wird mit technischem Gewebe gearbeitet und Lethenet betont die Vorteile, die Mavic aufgrund der Zusammenarbeit mit Salomon bei der Herstellung funktioneller Sportbekleidung hat.

Doch wir sind nicht hier, um uns Trikots anzusehen. Für die meisten Fahrer bedeutet der Name Mavic vor allem eines: Laufräder.

„Okay, wenn du bereit für etwas Geschichte bist, dann lass uns zum Service des Courses Gelände gehen“, sagt Lethenet. „Und ja, du darfst Fotos machen.“

Der Service des Courses

C’est formidable. Im Mavic-Hauptsitz stößt man auf den Traum eines jeden Straßenradsportlers. Hier schult Mavic seine Teams für den neutralen mechanischen Streckenservice, der seit 40 Jahren für die Klassiker und Etappenrennen zur Verfügung gestellt wird. 1972 blieb das Auto eines Teammanagers liegen, als er dem Peloton beim Critérium du Dauphiné Libéré folgte. Der Mavic-Vorsitzende Bruno Gormand lieh dem Pechvogel sein eigenes Auto und eine Idee war geboren. Ein Jahr später bot Mavic Paris-Nizza offiziell seinen neutralen Streckenservice an. Seitdem begleitet das Unternehmen Fahrer und Rennen.

C’est formidable. Im Mavic-Hauptsitz stößt man auf den Traum eines jeden Straßenradsportlers. Hier schult Mavic seine Teams für den neutralen mechanischen Streckenservice, der seit 40 Jahren für die Klassiker und Etappenrennen zur Verfügung gestellt wird. 1972 blieb das Auto eines Teammanagers liegen, als er dem Peloton beim Critérium du Dauphiné Libéré folgte. Der Mavic-Vorsitzende Bruno Gormand lieh dem Pechvogel sein eigenes Auto und eine Idee war geboren. Ein Jahr später bot Mavic Paris-Nizza offiziell seinen neutralen Streckenservice an. Seitdem begleitet das Unternehmen Fahrer und Rennen.

„2014 waren wir an 89 Veranstaltungen beteiligt – Profis, Amateure, Straße und Mountainbike“, erzählt Lethenet. „Die Tour de France ist natürlich sehr wichtig, aber das anspruchsvollste Rennen ist Paris-Roubaix, wo wir mit 17 Leuten vor Ort sind. Das macht vier Autos, vier Motorräder, einen Lkw und 120 Paar Laufräder. Tony da drüben kann ein Rad in weniger als 15 Sekunden wechseln. Kein Problem.“ Ich schaue durch das Fenster zu Tony, der emsig damit beschäftigt ist, einen Skoda zu waschen. Die Fenster im Raum sind verziert mit Streckenplänen vergangener Rennen und Postern von Radsportlegenden. Fast erwarte ich, Karsten Migels hereinspazieren zu sehen, doch das hier ist keine Sitcom, sondern Tonys Arbeitsalltag. Und den macht er schon seit 30 Jahren.

„Die Dinge haben sich geändert“, sagt er. „Bei einem Rennen wie Roubaix nutzen die Fahrer immer breitere Felgen, inzwischen bis zu 28 mm. Dieses Rennen ist etwas Besonderes, denn die Reifen haben einen Druck von nur fünf Bar.“

Wir verlassen das Service des Courses-Areal und fahren die 150 Kilometer zur Alufelgen-Fabrik in Saint-Trivier. Als wir ankommen, sehen wir mehrere Maschinen, auf denen Prototypen in die Mangel genommen werden. Wasser und Schlamm spritzt umher. „Hier wird auf Korrosion und Abdichtung getestet“, erklärt Lethenet. „Mehr kann ich nicht sagen.“

Das Herzstück

Saint-Trivier-sur-Moignans liegt etwa 50 Kilometer nördlich von Lyon und kann auf eine große Radsport-Tradition zurückblicken, da man schon namhafte Rennen begrüßen konnte. 2012 startete hier die fünfte Etappe der Dauphiné; Paris-Nizza war 1977 zu Gast, die Tour de France folgte einige Monate später. An jenem Tag machte der Niederländer Gerrie Knetemann das Rennen, den Gesamtsieg holte sich jedoch Bernard Thevenet. Es war der zweite seiner beiden Tour de France-Triumphe.

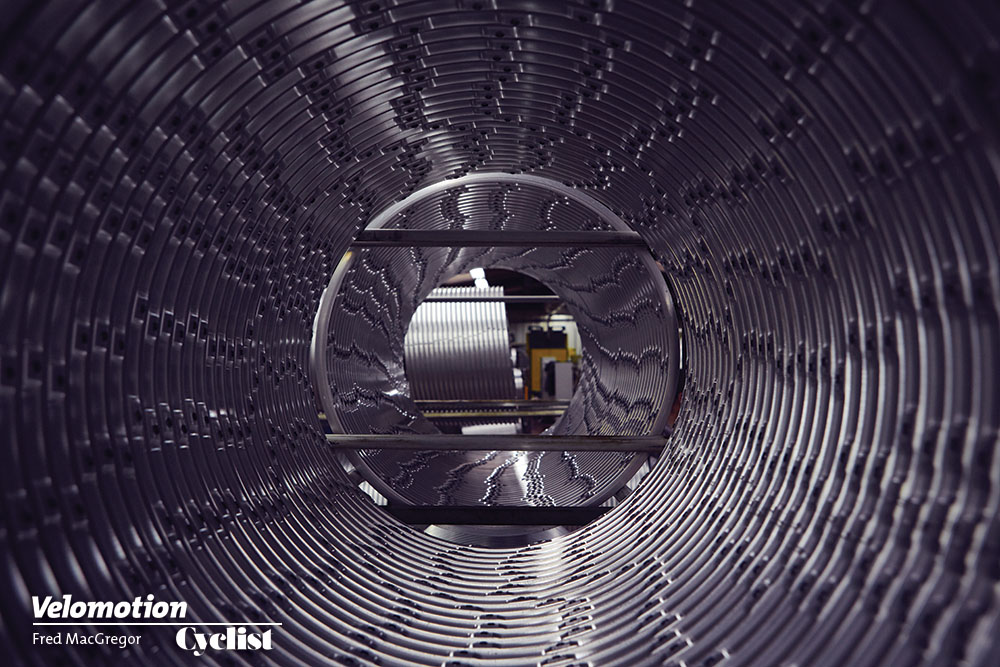

Die Fabrik ist wie ein Blick in die Vergangenheit – was nicht verwundert, werden hier doch seit 1966 Felgen produziert. Bevor Mavic einen Großteil der Produktion nach Rumänien und Asien auslagerte, wurden hier 65 % aller Fahrradfelgen der Welt hergestellt.

„Rund 90 % unserer Aluminiumfelgen entstehen hier“, berichtet Lethenet. „Die restlichen 10 % – vor allem Einstiegsmodelle – kommen aus Fernost.“

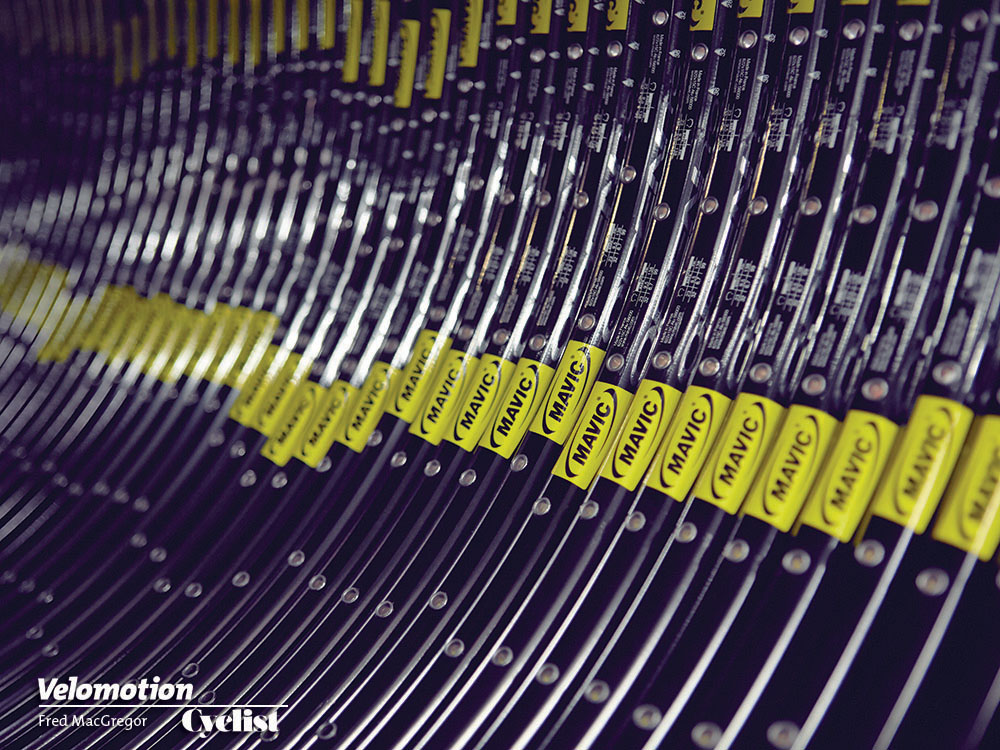

Etwa 70 Angestellte arbeiten in dieser großen Halle, die vom Betonboden bis zum Wellblechdach mit Regalen voll gestellt ist. Bei einem genaueren Blick stellt man fest, dass diese Industrieregale aus sechs Meter langen Aluminiumstreben bestehen, die profiliert sind wie Mavics spezielles Felgendesign. Mavic kann für sich beanspruchen, die Profilierung der Felgen perfektioniert zu haben, seit man in Zusammenarbeit mit Michelin 1975 die Hakenfelge für dessen Elan-Reifen entwickelte, die inzwischen der Standard für Drahtreifen ist.

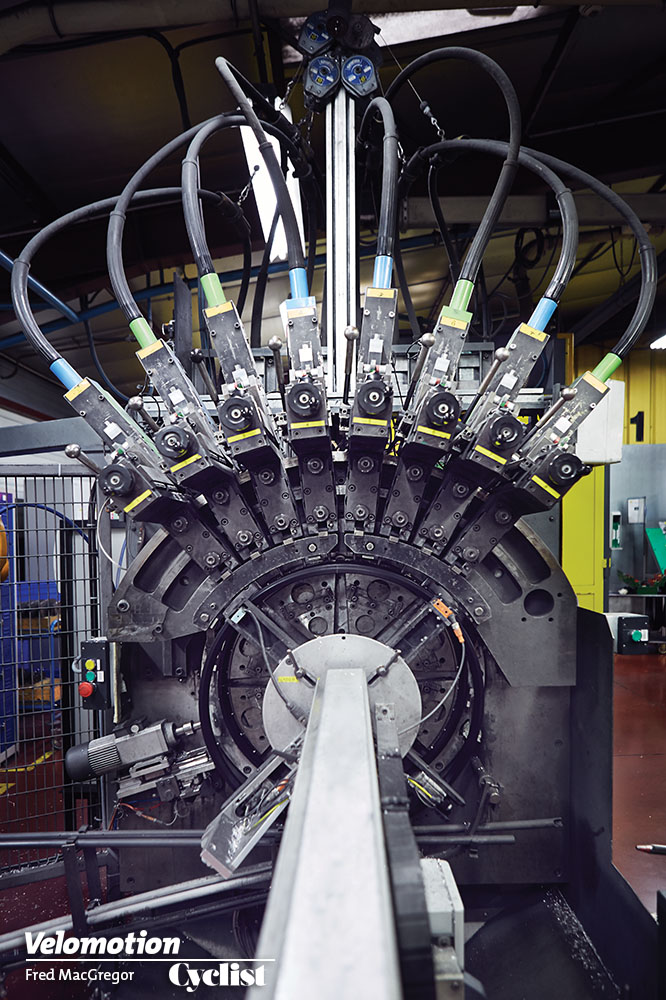

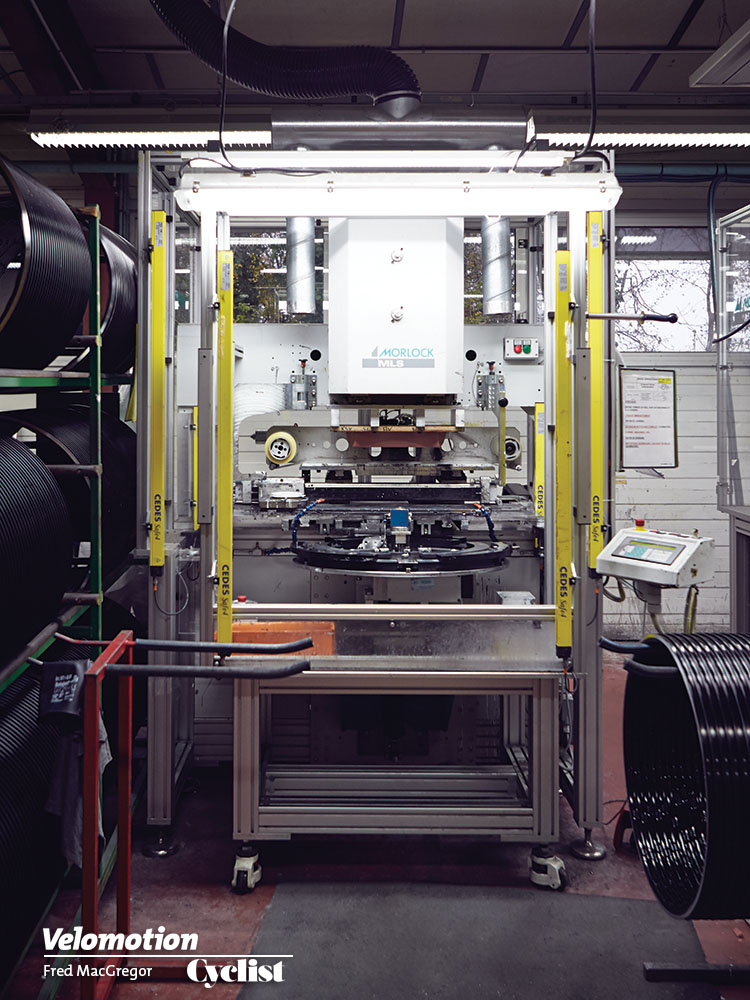

Es ist schon beeindruckend, wie das Aluminium von einer Maschine in eine runde Form geschnitten und gebogen wird. „Es werden immer drei auf einmal geschnitten und dabei ist zu beachten, dass sich der Durchmesser verringert, wenn die Felge geschweißt wird“, sagt Lethenet.

Die beiden Enden werden dann zusammengeschweißt. Während Einsteigermodelle von Mavic wie die Aksium-Felgen herkömmlich mit Draht verschweißt werden, wird bei den höherwertigen Modellen mit der Kennzeichnung SUP (Soudé Usine Process) quasi ein Keil, der dem Profil der Felge entspricht eingeschweißt, damit auch bei hohen Temperaturen die Form der Felge erhalten bleibt. Beim Entgraten werden Kanten und Auffaserungen entfernt, sodass eine reibungslose Fahrt und sicheres Bremsen gewährleistet ist.

Das Fräsen der Felgen ist sehr beeindruckend. Präzise arbeitende Bohr- und Schleifmaschinen schneiden Kerben in die Zwischenräume der Felgenwand zwischen den Speichenlöchern, um Gewicht zu sparen. „Dadurch kann man das Gewicht um bis zu 10 % verringern“, berichtet Lethenet. Mavic bezeichnete die ersten Felgen dieser Bauart als 2D, die nächste Generation hieß 3D und für 2015 ist – richtig geraten – 4D geplant.

„Bei den 4D-Felgen ist alles abgerundet, nicht nur zwischen den Speichen, sondern auch die Kanten. Wir werden sie beim 2015er R-Sys SLR einsetzen. Sie werden die Trägheit verringern, was diese Räder perfekt fürs Klettern macht. Auch das Bremsen funktioniert besser als bei vorherigen Modellen, denn wir nutzen hier unsere Exalith 2 -Technologie [was die Bremsleistung verbessert].“

Geschichte schreiben

1889 gründeten die Brüder Léon und Laurent Vielle eine Vernickelungs-Firma unter dem Markennamen AVA. Schon bald wagten sich zwei Mitarbeiter von AVA, Charles Idoux und Lucien Chanel, an die Herstellung und den Verkauf von Ersatzteilen für den aufstrebenden Radsport. Beide Unternehmen hatten denselben Präsidenten, Henry Gormand, und dieser half, die neue Marke ins Leben zu rufen, die Manufacture de Articles pour Velocipedes Idoux & Chanel genannt wurde – oder kurz Mavic.

Ihr Geschäftsmodell beruhte auf der Entdeckung der Vorteile von Duraluminium für den Radsport, einer Aluminium- und Kupferlegierung, die sich in den 1920er und 30er Jahren großer Beliebtheit erfreute, vor allem beim Bau von Luftschiffen. Im Falle von Mavic spielte Duraluminium eine versteckte Rolle beim Tour de France-Sieg von Antonin Magne 1934.

Seit Maurice Garin 1903 die erste Tour gewann, setzten die Fahrer auf schwere Holzfelgen. 1934 entwickelte Mavic die ersten Duraluminiumfelgen. Um sie vor den neugierigen Blicken der Konkurrenz zu schützen, wurden sie in Holzoptik angemalt. Mavic nannte seine Erfindung Dura-Felgen – sie wogen nur noch 750 Gramm statt 1,2 Kilo wie die hölzernen Felgen der Konkurrenz.

Ein Jahr später hörte die Öffentlichkeit erstmals von diesen Felgen – unter dramatischen Umständen. Der spanische Fahrer Francisco Cepeda starb bei einem Unfall auf dem Col du Galibier – er benutzte die Dura-Felgen. Mavic musste sich viele Vorwürfe anhören, doch eine Untersuchung ergab, dass die mangelhafte Verarbeitung des Rahmens für das Unglück verantwortlich war. Dennoch war Mavic nun in den Schlagzeilen – und zwar nicht gerade im positiven Sinne.

Doch nicht alle von Mavics Erfindungen waren von durchschlagendem Erfolg. 1992, 16 Jahre, bevor Shimano seine Di2 auf den Markt brachte, entwarf Mavic die erste elektronische Schaltung, das Zap Mavic System (ZMS).

Doch trotz einiger Vorteile – die Schaltung benötigte nur einen kleinen Akku – konnte sich das Modell aufgrund von mangelnder Zuverlässigkeit und zu langsamem Schalten nicht durchsetzen und wurde 1994 vom Markt genommen. Auch ein zweiter Anlauf 1999 mit der kabellosen Mektronic scheiterte. „Vielleicht waren wir zu früh dran“, sagt Lethenet. „Die Szene ist ziemlich konservativ und steht neuen Techniken eher skeptisch gegenüber, selbst heute ist elektronisches Schalten noch nicht Standard.“ Aber man kann Mavic nicht vorwerfen, dass sie es nicht versuchen würden. „Wir forschen gerade nach neuen Materialien“, verrät Lethenet. Was das für Materialien sind? Darüber können wir nichts schreiben. „Non autorisé“, wie man bei Mavic sagt.

Die ungekürzte Story und viele weitere Fotos gibt es in der aktuellen Ausgabe der Cyclist am Kiosk.