Bikes mit Stahlrahmen? Da denkt man an alte Zeiten, an filigrane Rohre und an handgemachte Einzelstücke für Individualisten. Stahl muss aber nicht klassisch und oldscool sein – den Beweis liefert Urwahn. Die Magdeburger verarbeiten den althergebrachten Werkstoff durch 3D-Druck zu einem HighTech-Produkt.

Ich starte in diesen Artikel mit einem Plädoyer! Stahlrahmen sind großartig. Ich mag den Look, ich mag das Fahrgefühl und ich mag den Gedanken des nachhaltigen Rahmenmaterials… Also mehr Stahlrahmen bitte!

Die Urwahn Rahmen erhalten ihr einzigartiges Aussehen und ihre Fahreigenschaften durch Knotenpunkte aus Stahl, die im 3D Druck entstehen. Ich finde die Kombination und den Entstehungsprozess spannend. Ein ganz klassisches Material, dem durch eine neue Technik, neue Formen entlockt werden können; und auch die Eigenschaften lassen sich verändern bzw. optimieren.

Wir haben für euch viel Wissenswertes im Frage-Antwort Format, mit zahlreichen Bildern und Videos aufbereitet:

Wie funktioniert das und welche Technik wird angewendet?

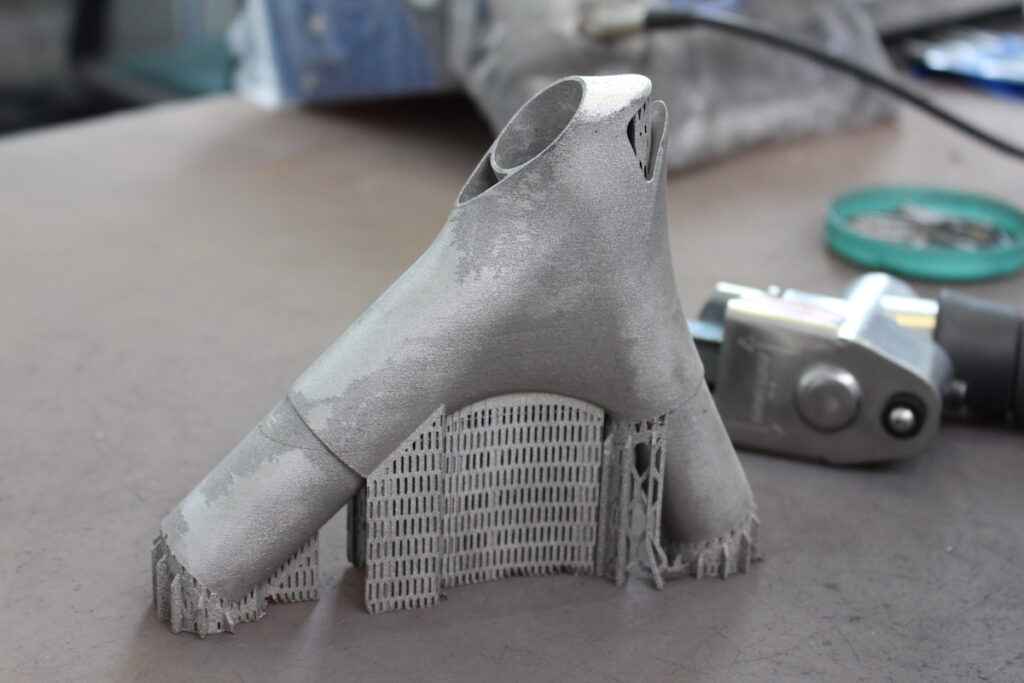

Die dünnwandigen Verbindungselemente unseres innovativen Urwahn Stahlrahmens werden unter Zuhilfenahme modernster 3D-Druck-Technologie gefertigt. In Anwendung des generativen Laserschmelzverfahrens (Selective Laser Melting (SLM)) werden die Verbindungselemente aus zuvor verdüstem Metallpulver Schichtweise aufgebaut. Die einzelnen Metallschichten werden hierbei mittels eines Lasers miteinander verschmolzen. Mit der 3D-Druck-Technologie können wir den Herstellungsprozess unserer komplexen Verbindungselemente drastisch verkürzen und benötigen keinerlei kostenintensive Werkzeuge zur Herstellung.

Mit dem SLM-Verfahren können wir eine sehr gute Oberflächengüte erreichen, sowie ist es gut geeignet für eine hohe Bauteilkomplexität. Des Weiteren können Bauteile mit einem hohen Volumen beim SLM-Verfahren hergestellt werden. Auch aus einer nachhaltigen perspektive bietet das SLM-Verfahren viele Vorteile. Zum Beispiel ist die Recyclingfähigkeit des Pulver sehr hoch und es entsteht eine optimale Materialausnutzung.

Es heißt, Sie hätten fünf Jahre benötigt, um mit dieser Technik ein Rad zu fertigen. Was waren die Schwierigkeiten?

Das ist richtig. Als leidenschaftlicher Produktentwickler und Ingenieur für Sportgerät entwickelte Sebastian Meinecke bereits 2011 mit wachsendem Umweltbewusstsein ein besonderes Interesse für puristische Fahrräder. Unter dem Namen „Sme Bicycles“ fertigte er mehr als 60 Auftragsfahrräder für den Einsatz speziell im urbanen Raum. Mit zunehmender Erfahrung und seiner universitären Spezialisierung auf die Produktentwicklung, setzte sich Sebastian die Entwicklung eines innovativen Serienvelos für die Anwendung speziell im urbanen Raum zur Aufgabe – die Idee zu Urwahn war geboren.

Die Entwicklung zum Urwahn Bike begann bereits 2015 mit der Masterarbeit des Entwicklers des Urwahn Rahmens, Sebastian Meinecke, zu Zeiten seiner Masterarbeit an der Otto-von-Guericke Universität in Magdeburg. Dort wird das phasenorientierte Vorgehensmodell des Integrated Design Engineerings gelehrt, welches Sebastian als theoretische Grundlage nutzte und auch heute noch bei Urwahn für die Produktentwicklung herangezogen wird. Dabei stellen wir gezielt den Nutzer in den Mittelpunkt und analysieren konsequent seine alltäglichen Gebrauchsszenarien, um eine frustfreie und intuitive Produktnutzung zu gewährleisten. In diesem Forschungsprojekt erfolgte die Entwicklung und Erprobung der Rahmenstruktur und dann im Anschluss die Gründung in 2017. Durch den 3D-Druck konnte das Urwahn Bike ohne Kompromisse an Design und Funktionalität realisiert werden.

Im Prinzip geht jeder Entwicklungsschritt mit speziellen Schwierigkeiten einher. Die Entwicklung und spätere Zertifizierung des Rahmens stellte Sebastian vor umfangreiche konstruktive Fragestellungen, die durch zahlreiche Prototypentests, Simulationen oder Optimierungsschleifen überwunden wurden. Die Findung eines geeigneten kompromisslosen Produktionsverfahrens war ebenfalls mit großen Schwierigkeiten verbunden, weil wir als Unternehmen auf keinerlei Grundlage aufbauen konnten. Das 3D-Druckverfahren wurde zur damaligen Zeit in der Fahrradbranche noch nicht genutzt und auch heute werden von anderen Fahrradherstellern lediglich Prototypen oder einzelne Teile in Kleinserien gefertigt. (Ausnahme: Bastion Cycles aus Australien). Das Durchhaltevermögen und die finanzielle Absicherung des Projektes und der persönlichen Unterhalt haben uns im Laufe des Projektes immer wieder vor Herausforderungen gestellt. Das Land Sachsen-Anhalt hat für innovative Unternehmen eine hervorragende Förderlandschaft geschaffen, die bisher leider von viel zu wenigen genutzt wurde. Davon haben wir stark profitiert.

Welche Komponenten kommen aus dem 3D-Drucker? Welche nicht?

Unser innovatives Rahmenkonzept setzt sich aus 3D-gedruckten Verbindungselementen (Steuerrohrverbinder, Sattelrohrverbinder, Monostaybeugung, Beltport, Tretlager und die beiden Ausfallenden) aus 1.2709 Stahl und tief-gezogenen CrMo-Stahlrohren zusammen. In Handarbeit werden diese durch Schweißtechnik (Platzhirsch) miteinander verheiratet. Nach dem Fügeverfahren wird jede Fügestelle noch einmal kontrolliert und in Feinarbeit formschlüssig verschliffen. Dies verleiht all unsere Stahlrahmen den unverwechselbaren Charakter und lässt diese wie aus einem Guss erscheinen.

Was hat das für Vorteile gegenüber der herkömmlichen Herstellungsweise?

Kommt am Ende ein anderes Rad heraus als bei der herkömmlichen Herstellungsweise?

Die Vorteile des 3D-Drucks liegen in den neuen Möglichkeiten in der Gestaltung und Dimensionierung hochkomplexer Bauteile, allen voran das organische Rahmendesign. Solch dünnwandige und hochkomplexe Bauteile wie unsere Rahmenteile zu fertigen, war durch den 3D-Druck überhaupt erst möglich. Ohne dieses Fertigungsverfahren gäbe es keine Softride-Geometrie mit dämpfenden Fahreigenschaften und keine nahtlos-organische Formsprache. Die Beugung im Rahmen ist dabei nicht nur optisch ansprechend, sondern generiert ein völlig neues und komfortables Fahrerlebnis. Außerdem können Verkabelung und Sattelklemme dezent im Rahmen verschwinden. Urwahn konnte sofort mit der Fertigung beginnen, da auf teure Fertigungswerkzeuge verzichtet werden konnte. Auf diese Weise können schnelle Änderungen der Bauteilgeometrien von Batch zu Batch umgesetzt werden, was auch Einzel- und Maßanfertigungen in Zukunft möglich machen kann. Durch das Verfahren des 3D-Drucks war eine Anpassung von unserem ersten Modell Stadtfuchs, hin zum Platzhirsh E-Bike wesentlich einfacher und schneller umsetzbar. In zukünftigen Entwicklungen profitieren wir stark von schnelleren Entwicklungszyklen.

Auch aus ökologischen Gesichtspunkten ist das Verfahren ressourcenschonend im Vergleich zu konventionellen Verfahren, weil fast kein Ausschuss entsteht. Günstig ist das Verfahren in der Tat nicht. Die Rahmenkosten eines Urwahnrahmens übersteigen die eines in Taiwan oder China gefertigten Standardrahmens um ein vielfaches. Sie sind der Hauptkostentreiber bei all unseren Bikes. Der 3D-Druck hat sich in den vergangenen Jahren stark entwickelt. Wir haben den ersten Rahmen 2015 gedruckt und die Maschinen sind deutlich effizienter geworden. Wir gehen davon aus, dass die Produktionskosten in Zukunft sinken, wobei wir das Niveau einer globalen Rahmenproduktion nicht erreichen werden, jedenfalls nicht in absehbarer Zeit.

Wo findet die Produktion des Rades statt?

Entgegen dem Branchenstandard wird der Urwahn Stahlrahmen vollständig in Deutschland produziert – von der Rohrherstellung über den Rahmenbau, der Beschichtung bis zur Endmontage im hauseigenen Studio in Magdeburg. Mit jedem ausgewilderten Exemplar tragen wir so zu einer Symbiose aus tiefgreifendem Umweltbewusstsein, Transparenz und fairen Bedingungen für alle Beteiligten bei. Da uns dies von anderen Herstellern abhebt, haben wir das FAIR FRAME Prädikat eingeführt, um die ganzheitliche Fertigung des Urwahn Rahmens in Deutschland hervorzuheben.

Nach der Lackierung der Urwahn Bikes erfolgt die Montage.

Was denkt Ihr über Urwahn Bikes? Wie findet Ihr das Produkt und die Idee? Brauchen wir Menschen, die Dinge zukünftig anders machen? Ich glaube schon. Regional produzieren und Produkte die haltbar und recyclebar sind, das ist wichtig.

Wer noch mehr zu Urwahn lesen will, der wird hier fündig:

https://www.velomotion.de/magazin/2020/02/urwahn-urban-bikes-stahl/