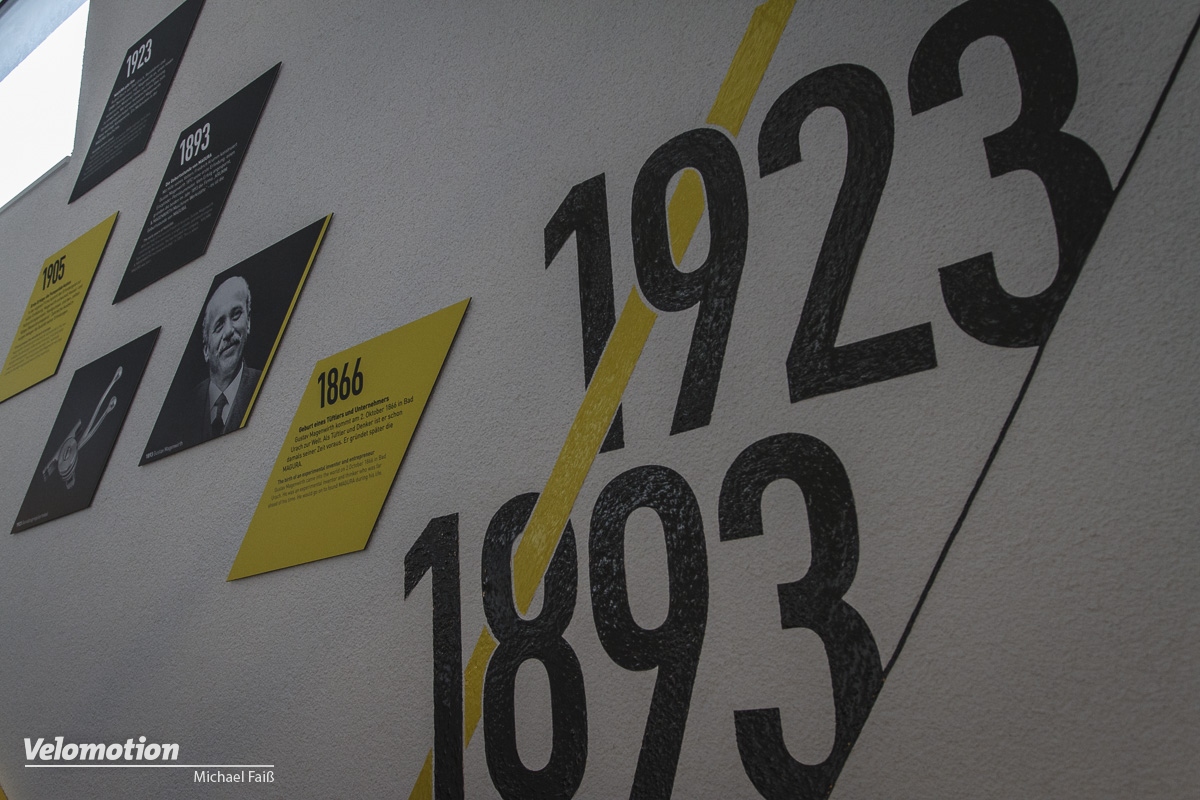

Hausbesuch: Vor einiger Zeit waren wir zu Besuch auf der Schwäbischen Alb in den Heiligen Hallen von Magura. Der Traditionshersteller produziert noch immer zahlreiche Produkte vor Ort und lenkt die Geschicke noch immer aus dem Elternhaus des Firmengründers, der das Unternehmen Ende des 19. Jahrhunderts ins Leben rief.

Fahrrad-Fans ist Magura wahrscheinlich vor allem als Produzent von hydraulischen Scheiben- und Felgenbremsen bekannt. Doch das ist noch nicht einmal die halbe Wahrheit: Die Erfolgsgeschichte des Unternehmens begann Anfang des 20. Jahrhunderts mit dem sogenannten Geradezugregulierhebel, der den Motorrad-Markt revolutionierte und der Startschuss für die Kooperation mit BMW war, die bis heute andauert. Damit ist Magura der „dienstälteste“ BMW-Zulieferer überhaupt.

Die Firma, die Gustav Magenwirth im Alter von erst 27 Jahren gründete, hört mittlerweile auf den Namen Magenwirth Technologies GmbH. Ein Drittel davon ist Magura Hydraulik, ein weiteres Magura Kunststoff – beide gemeinsam verantwortlich für Bremsen am Fahrrad und Motorrad – und bebro electronic. Dass man Tradition im Unternehmen groß schreibt, zeigen nicht nur Name und Logo, sondern auch der Firmensitz: Dieser liegt noch immer im Elternhaus von Gustav Magenwirth im Herzen von Bad Urach, unweit davon sitzt ein Teil der Logistik, nebenan die Magura Bike Parts GmbH, die sich um den Vertrieb und das Handels-Marketing kümmert. Wenige Autominuten entfernt in Hülben und Hengen weite Teile der Produktion und des Spritzgusses für die eigenen Teile.

Im Zuge unseres Besuches hatten wir übrigens auch Gelegenheit, den #customizeyourbrake Ansatz von Magura unter die Finger zu nehmen:

Magura #customizeyourbrake: Individuelle Bremsen für individuelle Biker

Magura Kunststoff in Hülben: Kunststoff kommt von „Kunst“!

In den heiligen Hallen von Hülben schlummern die Kunststoff-Geheimnisse von Magura. In hochkomplexen Spritzgussverfahren entstehen hier unzählige Teile aus unterschiedlichen, auf den Anwendungszweck angepassten Kunststoffen. Plastik ist ein Tabu-Wort in dieser hochtechnisierten Anlage und würde den hier produzierten Teilen auch nicht gerecht werden. Hier entstehen nicht nur Teile für die Magura Bremsen, auch für die Automobil- und Elektronikindustrie ist Magura ein wichtiger Zulieferer.

Hintergrund: Magura Carbotecture

Wer sich in den letzten Jahren mit Magura oder einer der Bremsen von der Schwäbischen Alb beschäftigt hat, dürfte zweifellos über den Begriff Carbotecture gestolpert sein. Der Hightech-Werkstoff kommt übrigens nicht nur bei Fahrradbremsen zum Einsatz, sondern wird unter anderem auch für Kupplungsarmaturen von BMW Motorrädern verwendet. Stark vereinfacht gesagt ist Carbotecture ein Verbundstoff aus Polymeren und Carbonfasern, die in einem speziellen Verfahren miteinander „verheiratet werden“.

Das Ergebnis ist ein Material, welches bei vergleichbarer Stabilität bis zu 50% leichter ist als beispielsweise Aluminium, das für derartige Einsatzzwecke ansonsten meist zum Einsatz kommt.

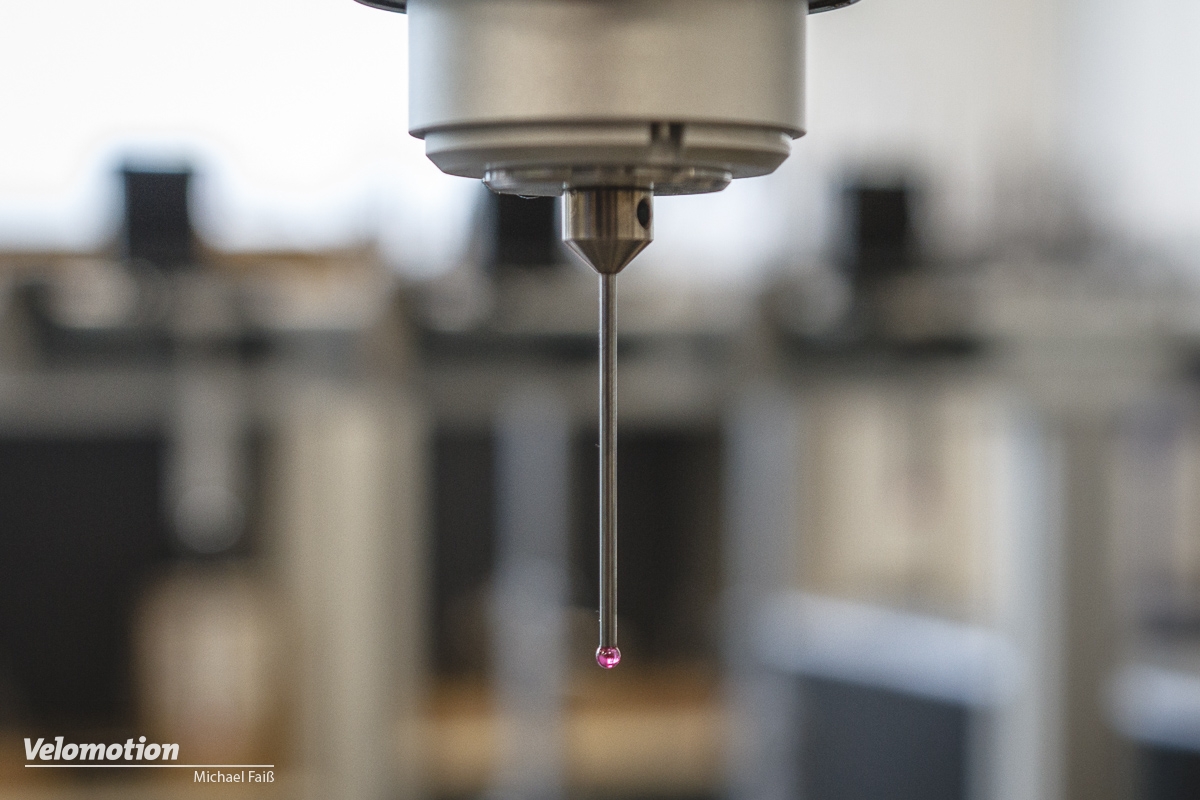

Die fertig gespritzten Werkstücke unterliegen strengen Auflagen und müssen oft innerhalb extrem enger, sicherheitsrelevanter Toleranzbereiche liegen. Gerade bei hydraulischen Anwendungsbereichen sind es oft mikroskopische Distanzen, die darüber entscheiden, ob der Kolben im Gehäuse klemmt, oder der Abstand so groß ist, dass Flüssigkeit austritt. Genau dazwischen liegt der gewünschte Bereich. Übrigens: Auch hier bietet das Carbotecture Material große Vorteile. Kolben und Gehäuse bilden einen natürlichen Schmierfilm, der die Reibung reduziert und halten dadurch auch wesentlich länger, als vergleichbare Kombinationen aus Metall.

Magura Produktion in Hengen: Made in Germany!

Eine kurze Autofahrt durch die idyllische Schwäbische Alb später, stehen wir auf dem Parkplatz des Magura Werks in Hengen. Hier werden unter anderem auch die Spritzgussteile, deren Entstehung wir soeben in Hülben beobachten durften, zu fertigen Produkten verarbeitet.

Bevor wir die Montagehalle betreten dürfen, müssen wir uns jedoch in modisch streitbare, aber essentiell wichtige blaue Magura-Mäntel hüllen: Das antistatische Obermaterial verhindert, dass man Fussel oder andere potentiell problematische Partikel von Außen mit ins Werk bringt. Hier werden schließlich hydraulik-Bauteile Montiert, in deren Kreislauf ein Sandkorn zum Totalschaden führen kann.

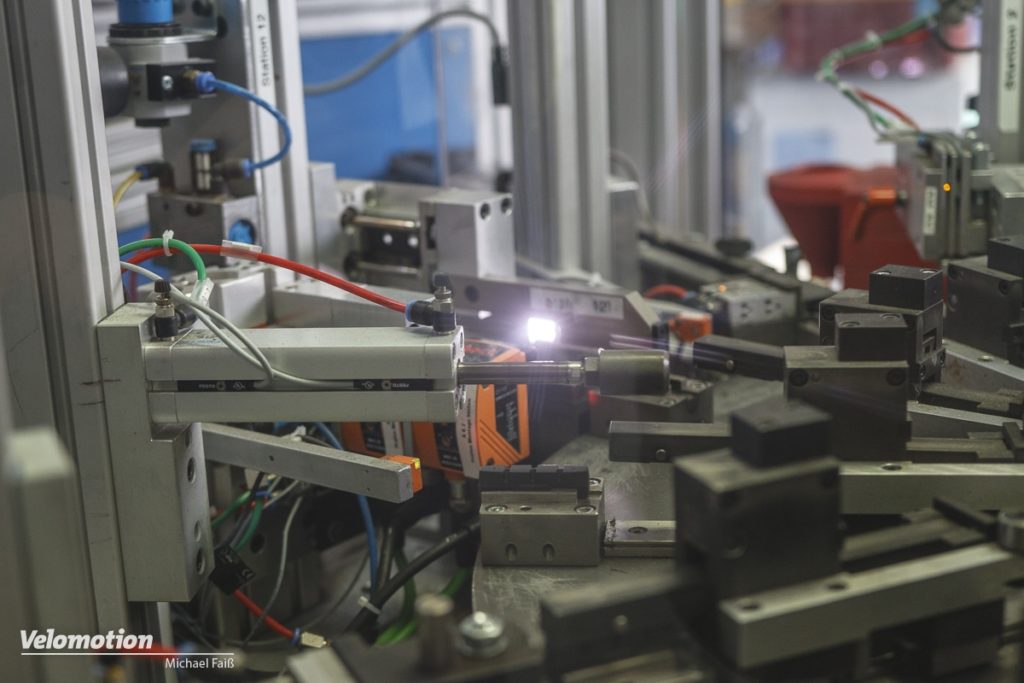

Ein hoher Automatisierungsgrad vor Ort hält die Produktionskosten trotz „Edel-Standort“ Deutschland in einem verträglichen Rahmen und minimiert mögliche Fehlerquellen. Halb-Stündlich passiert uns der sogenannte „Zug“, der für Teile-Nachschub an den entsprechenden Montage-Inseln sorgt.

Am Ende des Montageprozesses steht das Befüllen der Bremsen auf dem Programm. Hierfür setzt man auf selbst entwickelte Anlagen, die jede Bremse perfekt ab Werk mit Royal Blood – dem Magura-eigenen Mineralöl – befüllen und mit knackigem Druckpunkt serienmäßig ausstatten. Fotografieren dürfen wir hier jedoch nicht – Betriebsgeheimnis!