Markt: Als einer der wenigen Fahrradhersteller bietet die deutsche Schmiede von Drössiger ihren Kunden (fast) komplette Freiheit bei der farblichen Gestaltung des eigenen Bikes. Dadurch wird jedoch jedes Rad zu einer Einzelanfertigung und die Produktionsprozesse müssen perfekt aufeinander abgestimmt werden. Wie das in der Praxis funktioniert zeigt unser Blick hinter die Kulissen der Produktionsstätte in Nordrhein-Westfalen.

Das Besondere an den Bikes von Drössiger ist – keines davon kommt von der Stange. Jedes einzelne Rad wird nach den individuellen Farbvorstellungen des jeweiligen Kunden gefertigt. Entweder fällt die Entscheidung über einen der unzähligen Farbtöne direkt beim Händler oder aber im Farbkonfigurator auf der Homepage. Danach dauert es ungefähr zwei Wochen um das Wunschrad in den Produktionsstätten in Eschweiler zu fertigen.

Unser Blick hinter die Kulissen von Drössiger zeigt die einzelnen Produktionsschritte, die jedes Rad durchläuft – von einer simplen Codenummer auf einem Computerbildschirm bis zum fertigen Rad auf der ersten Tour.

Schritt 1: Vertrieb

Bevor es an die Produktion des neuen Rades geht, müssen im Vertriebsbüro die Weichen gestellt werden. Der Händler übermittelt den Bike-Code aus dem Farbkonfigurator, den sich der jeweilige Kunde ausgesucht hatte. Damit liegen bereits sämtliche nötigen Informationen vor und die Produktion kann starten.

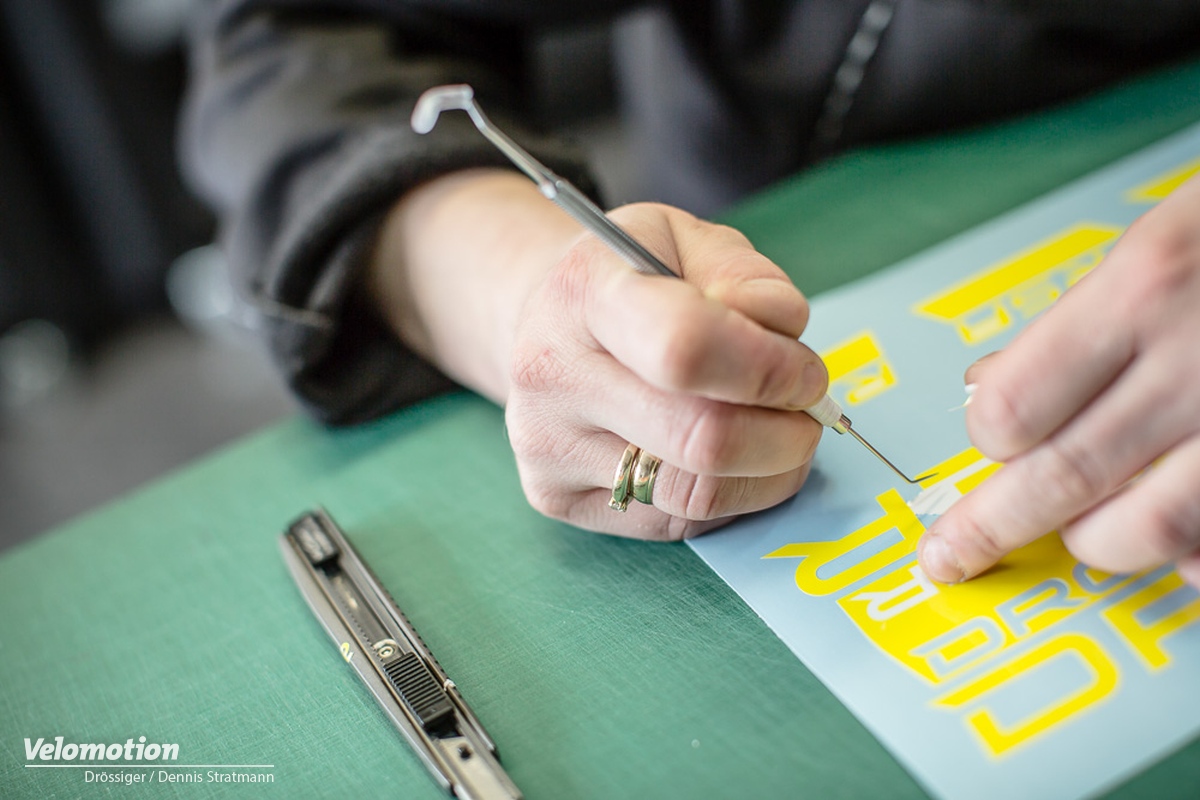

Schritt 2: Dekordruck

Am Anfang des Produktionsprozesses stehen die Dekore für das neue Bike. Mit speziellen Druckern kommen die Farbkeile und Schriftzüge auf die Folie. Im nächsten Schritt ist Fingerspitzengefühl gefragt: Jedes Dekor wird per Hand ausgestochen. Da braucht es viel Sorgfalt und ruhige Finger, damit die detaillierten Decals sauber auf den Rahmen aufgetragen werden können; schließlich sollte am Ende kein einziger I-Punkt fehlen!

Schritt 3: Kommissionierung

Nach dem Dekordruck wandert der Auftrag ins Lager. Auf über 5.000m² stehen die passenden Anbauteile für die Räder bereit. Jedes Fahrrad besteht aus einer Unmenge an Einzelteilen, die von den Kommissionierern zusammengetragen und bereitgestellt werden. Das Komplettrad nimmt langsam aber sicher Form an und die rohen Rahmen, Gabeln und die unterschiedlichen Parts warten auf speziellen Wägen auf ihre nächste Station.

Schritt 4: Pulverei

Sind alle Einzelteile kommissioniert, kommt der rohe Rahmen in die Pulverei. Hier wird die gewünschte Grundfarbe aufgetragen und in einem speziellen Ofen gebrannt. Danach kommen die Decals zum Einsatz. Erst wenn die Dekore perfekt sitzen, kann die Trägerfolie abgezogen werden. Um das Gesamtkunstwerk zu versiegeln, wird anschließend das Finish in matt oder glänzend aufgetragen und der Rahmen kommt ein zweites Mal in den Ofen. Diese 2-fach Pulverbeschichtung sieht nicht nur hochwertig aus, sie macht den Rahmen auch extrem widerstandsfähig. Es wird bewusst auf den Einsatz von Nasslack verzichtet, da dieser mit hochgiftigen Lösungsmitteln verarbeitet wird und somit extrem schädlich für Mensch und Umwelt ist.

Schritt 5: Montage

Die Dekore wurden gedruckt, alle Parts kommissioniert und der Rahmen ist fertig gepulvert – nun geht es in der Montage ums Eingemachte. Bevor die Anbauteile angebracht werden, legt der Rahmen nur noch einen kurzen Zwischenstopp beim Fräsen ein. Danach bauen die Monteure das Fahrrad einmal komplett auf, stimmen alle Parts aufeinander ab und überprüfen sämtliche Funktionen. Erst, wenn bei der Endkontrolle sichergestellt ist, dass alles perfekt sitzt, wird das Rad teilweise demontiert, um es für den Transport zum Händler vorzubereiten.

Schritt 6: Logistik

Um sicherzustellen, dass beim Transport nichts verkratzt, wird das Fahrrad sorgfältig verpackt und in stabilen Kartonagen an die Speditionen übergeben. Damit hat das Rad die letzte Station hinter sich gebracht. Der Händler kümmert sich abschließend um die Endeinstellung und es kann auf die erste Tour gehen.